Attrezzature di laboratorio fisico e chimico:

Prove meccaniche, prove elettriche, prima ispezione e collaudo della scheda, analisi di laboratorio.

1. Strumento di prova per la trazione del foglio di rame: questo strumento viene utilizzato per misurare la resistenza alla trazione del foglio di rame durante il processo di stiramento. Aiuta a valutare la resistenza e la tenacità del foglio di rame per garantire la qualità e l'affidabilità del prodotto.

Misuratore di trazione per lamina di rame

Macchina per test di nebbia salina intelligente completamente automatica

2. Macchina intelligente completamente automatica per test in nebbia salina: questa macchina simula un ambiente di nebbia salina per testare la resistenza alla corrosione dei circuiti stampati dopo il trattamento superficiale. Aiuta a controllare la qualità del prodotto e a garantire prestazioni stabili in ambienti difficili.

3. Macchina di prova a quattro fili: questo strumento testa la resistenza e la conduttività dei fili sui circuiti stampati. Valuta le prestazioni elettriche della scheda, comprese le prestazioni di trasmissione e il consumo energetico, per garantire connessioni affidabili e stabili.

Macchina di prova a quattro fili

4. Tester di impedenza: è uno strumento essenziale nella produzione di circuiti stampati. Viene utilizzato per misurare il valore di impedenza sul circuito stampato generando un segnale CA a frequenza fissa che attraversa il circuito in prova. Il circuito di misura calcola quindi il valore di impedenza in base alla legge di Ohm e alle caratteristiche dei circuiti CA. Ciò garantisce che il circuito stampato prodotto soddisfi i requisiti di impedenza richiesti dal cliente.

I produttori possono anche utilizzare questo processo di test per apportare miglioramenti al processo e potenziare le capacità di controllo dell'impedenza dei circuiti stampati. Ciò è necessario per soddisfare i requisiti della trasmissione di segnali digitali ad alta velocità e delle applicazioni a radiofrequenza.

Tester di impedenza

Durante tutto il processo di produzione del circuito stampato, i test di impedenza vengono eseguiti in varie fasi:

1) Fase di progettazione: gli ingegneri utilizzano software di simulazione elettromagnetica per progettare e impostare il circuito stampato. Precalcolano e simulano i valori di impedenza per garantire che il progetto soddisfi requisiti specifici. Questa simulazione aiuta a valutare l'impedenza del circuito stampato prima della produzione.

2) Fase iniziale di produzione: durante la produzione del prototipo, vengono eseguiti test di impedenza per verificare che il valore di impedenza sia in linea con le aspettative. Sulla base di questi risultati, è possibile apportare modifiche al processo di produzione.

3) Processo di produzione: nella produzione di circuiti stampati multistrato, vengono eseguiti test di impedenza sui nodi critici per garantire il controllo di parametri quali lo spessore della lamina di rame, lo spessore del materiale dielettrico e la larghezza della linea. Ciò garantisce che il valore di impedenza finale soddisfi i requisiti di progettazione.

4) Ispezione del prodotto finito: Dopo la produzione, viene eseguito un test di impedenza finale sul circuito stampato. Questo garantisce che i controlli e le regolazioni effettuati durante il processo di produzione soddisfino effettivamente i requisiti di progettazione per il valore di impedenza.

5. Macchina per prove a bassa resistenza: questa macchina testa la resistenza dei fili e dei punti di contatto sul circuito stampato per garantire che soddisfino i requisiti di progettazione e garantiscano la qualità e le prestazioni del prodotto.

Macchina per prove a bassa resistenza

Tester a sonda volante

6. Tester a sonda mobile: il tester a sonda mobile viene utilizzato principalmente per testare i valori di isolamento e conduttività dei circuiti stampati. Può monitorare il processo di test e rilevare i punti di guasto in tempo reale, garantendo test accurati. Il test a sonda mobile è adatto per il collaudo di circuiti stampati in lotti di piccole e medie dimensioni, poiché elimina la necessità di un dispositivo di prova, riducendo tempi e costi di produzione.

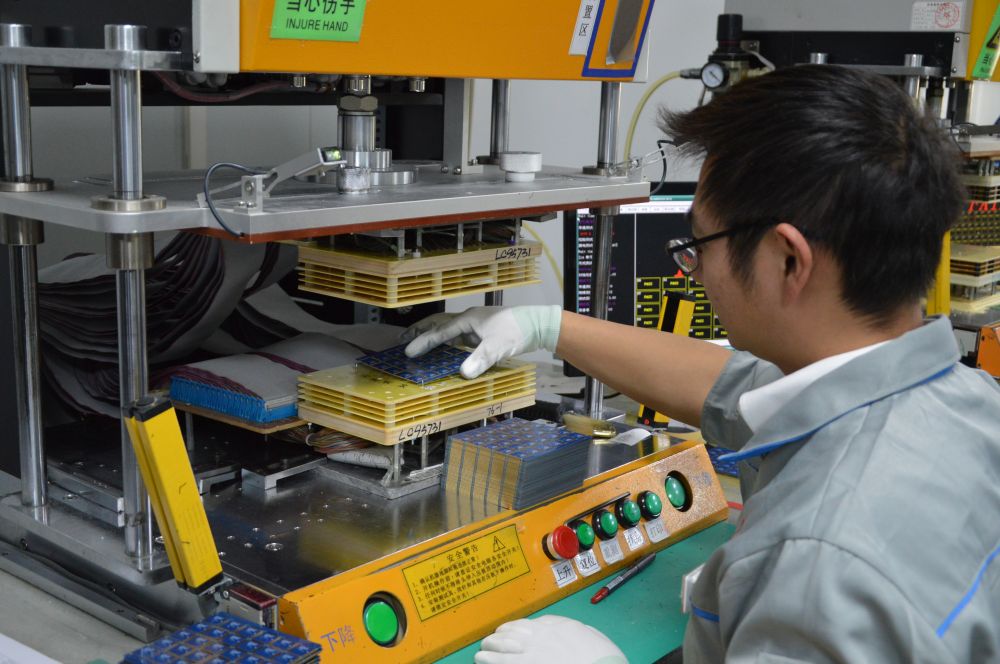

7. Tester per attrezzature di fissaggio: simile al test a sonda mobile, il test su rack di prova è comunemente utilizzato per il collaudo di circuiti stampati in lotti di medie e grandi dimensioni. Consente il test simultaneo di più punti di prova, migliorando significativamente l'efficienza e riducendo i tempi di collaudo. Ciò aumenta la produttività complessiva della linea di produzione, garantendo al contempo accuratezza e un'elevata riutilizzabilità.

Tester manuale per utensili di fissaggio

Tester automatico per utensili di fissaggio

Negozio di utensili per infissi

8. Strumento di misura bidimensionale: questo strumento cattura immagini della superficie di un oggetto tramite illuminazione e fotografia. Quindi elabora le immagini e analizza i dati per ottenere informazioni geometriche sull'oggetto. I risultati vengono visualizzati visivamente, consentendo agli operatori di osservare e misurare con precisione la forma, le dimensioni, la posizione e altre caratteristiche dell'oggetto.

Strumento di misura bidimensionale

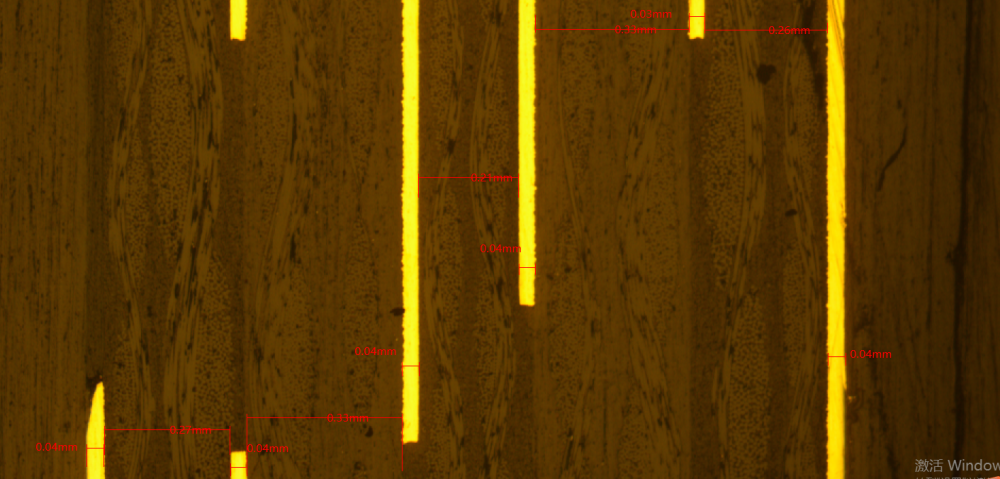

Strumento di misura della larghezza della linea

9. Strumento di misura della larghezza della linea: lo strumento di misura della larghezza della linea viene utilizzato principalmente per misurare la larghezza superiore e inferiore, l'area, l'angolo, il diametro del cerchio, l'interasse del cerchio e altri parametri dei semilavorati del circuito stampato dopo lo sviluppo e l'incisione (prima dell'inchiostro per la maschera di saldatura). Utilizza una sorgente luminosa per illuminare il circuito stampato e cattura il segnale dell'immagine tramite amplificazione ottica e conversione del segnale fotoelettrico CCD. I risultati della misurazione vengono quindi visualizzati su un'interfaccia computerizzata, consentendo una misurazione precisa ed efficiente semplicemente cliccando sull'immagine.

10. Forno di stagno: il forno di stagno viene utilizzato per testare la saldabilità e la resistenza agli shock termici dei circuiti stampati, garantendo la qualità e l'affidabilità delle giunzioni di saldatura.

Test di saldabilità: valuta la capacità della superficie del circuito stampato di formare saldature affidabili. Misura i punti di contatto per valutare l'aderenza tra il materiale di saldatura e la superficie del circuito stampato.

Test di resistenza agli shock termici: questo test valuta la resistenza del circuito stampato alle variazioni di temperatura in ambienti ad alta temperatura. Consiste nell'esporre il circuito stampato ad alte temperature e trasferirlo rapidamente a temperature inferiori per valutarne la resistenza agli shock termici.

11. Macchina di ispezione a raggi X: la macchina di ispezione a raggi X è in grado di penetrare i circuiti stampati senza bisogno di smontarli o danneggiarli, evitando così potenziali costi e danni. È in grado di rilevare difetti sui circuiti stampati, inclusi fori a bolla, circuiti aperti, cortocircuiti e linee difettose. L'apparecchiatura funziona in modo indipendente, caricando e scaricando automaticamente i materiali, rilevando, analizzando e determinando anomalie, e marcando ed etichettando automaticamente, migliorando così l'efficienza produttiva.

Macchina di ispezione a raggi X

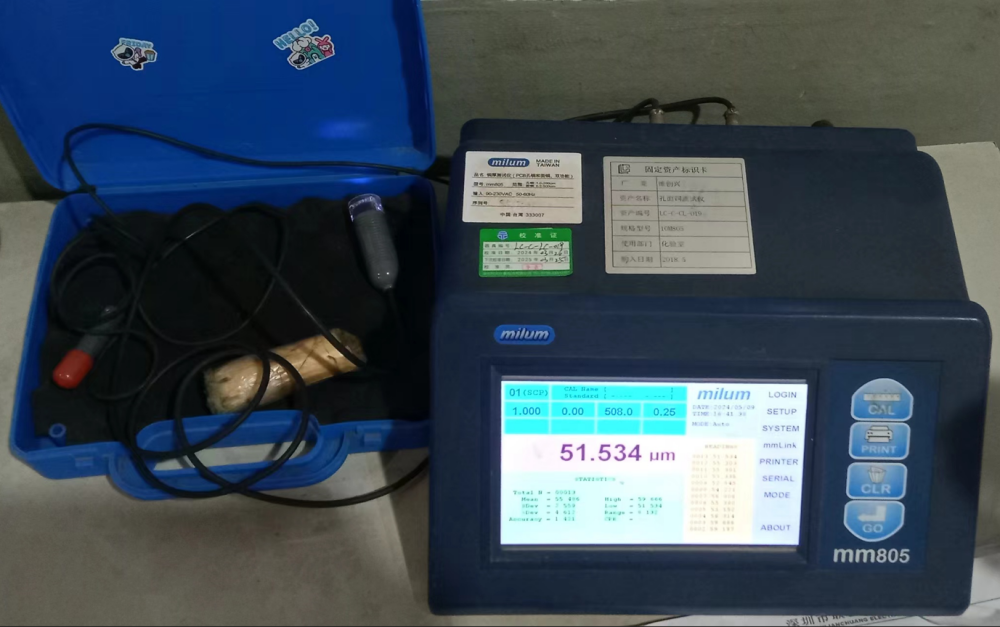

Misuratore di spessore del rivestimento

12. Spessimetro: durante il processo di produzione dei circuiti stampati, vengono spesso applicati vari rivestimenti (come la stagnatura, la doratura, ecc.) per migliorarne la conduttività e la resistenza alla corrosione. Tuttavia, uno spessore di rivestimento non adeguato può causare problemi di prestazioni. Lo spessimetro viene utilizzato per misurare lo spessore del rivestimento sulla superficie del circuito stampato, assicurandosi che soddisfi i requisiti di progettazione.

13. Strumenti ROHS: Nella produzione di circuiti stampati, gli strumenti ROHS vengono utilizzati per rilevare e analizzare le sostanze nocive presenti nei materiali, garantendo la conformità ai requisiti della direttiva ROHS. La direttiva ROHS, recepita dall'Unione Europea, limita l'uso di sostanze pericolose nelle apparecchiature elettriche ed elettroniche, tra cui piombo, mercurio, cadmio, cromo esavalente e altre. Gli strumenti ROHS vengono utilizzati per misurare il contenuto di queste sostanze nocive, garantendo che i materiali utilizzati nel processo di produzione dei circuiti stampati soddisfino i requisiti della direttiva ROHS, garantendo la sicurezza del prodotto e la tutela dell'ambiente.

Strumento ROHS

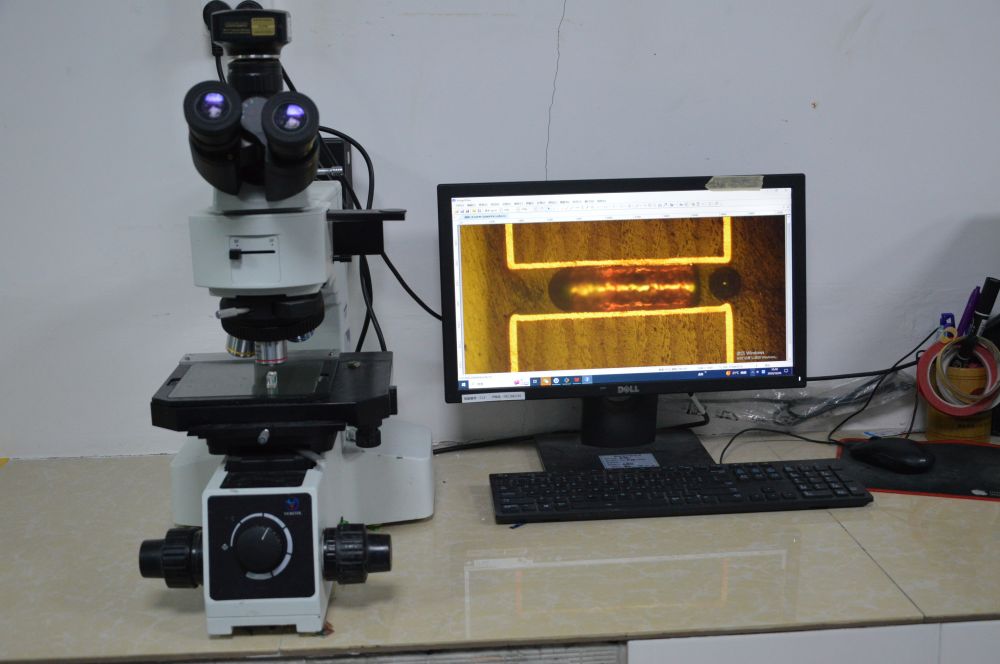

14. Microscopio metallografico: il microscopio metallografico viene utilizzato principalmente per esaminare lo spessore del rame degli strati interni ed esterni, delle superfici elettrodeposte, dei fori elettrodeposti, delle maschere di saldatura, dei trattamenti superficiali e lo spessore di ciascun strato dielettrico per soddisfare le specifiche del cliente.

Negozio di sezioni microscopiche

Sezione microscopica 1

Sezione microscopica 2

Tester di rame per superfici di fori

15. Tester per la superficie dei fori in rame: questo strumento viene utilizzato per testare lo spessore e l'uniformità della lamina di rame nei fori dei circuiti stampati. Identificando tempestivamente spessori di placcatura in rame non uniformi o deviazioni dagli intervalli specificati, è possibile apportare tempestivamente modifiche al processo produttivo.

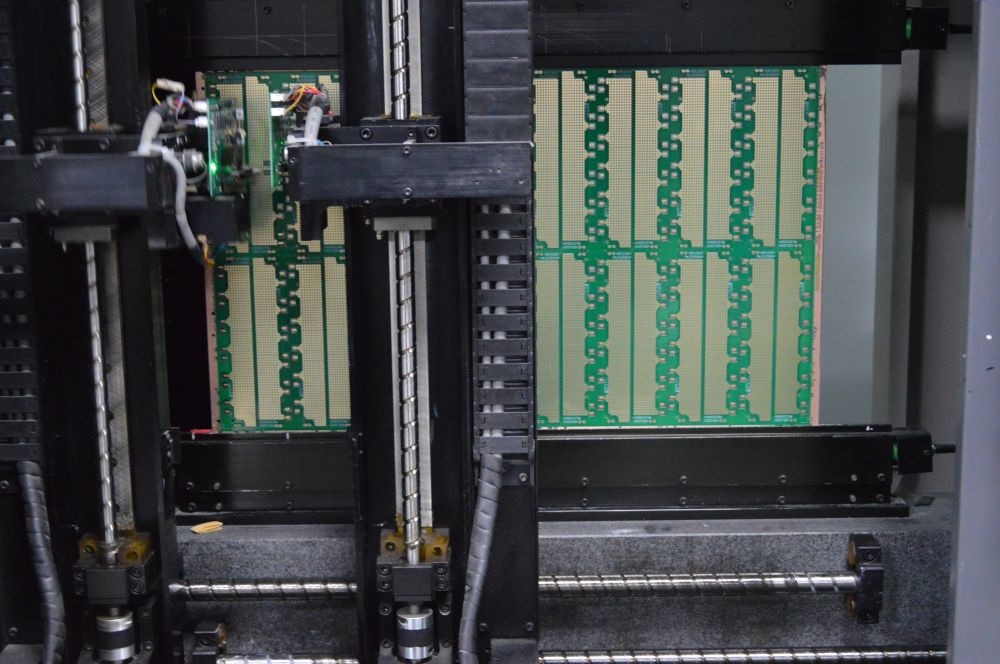

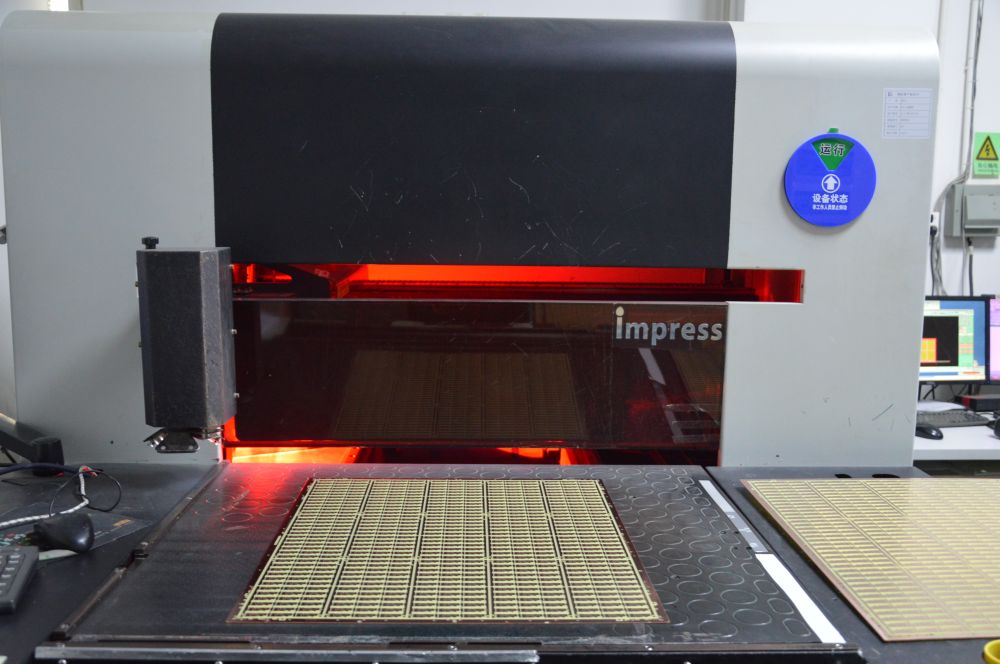

16. Lo scanner AOI, abbreviazione di Automated Optical Inspection, è un tipo di apparecchiatura che utilizza la tecnologia ottica per identificare automaticamente componenti o prodotti elettronici. Il suo funzionamento prevede l'acquisizione dell'immagine superficiale dell'oggetto in esame tramite un sistema di telecamere ad alta risoluzione. Successivamente, viene utilizzata la tecnologia di elaborazione delle immagini computerizzata per analizzare e confrontare l'immagine, consentendo il rilevamento di difetti superficiali e danni sull'oggetto target.

Scanner AOI

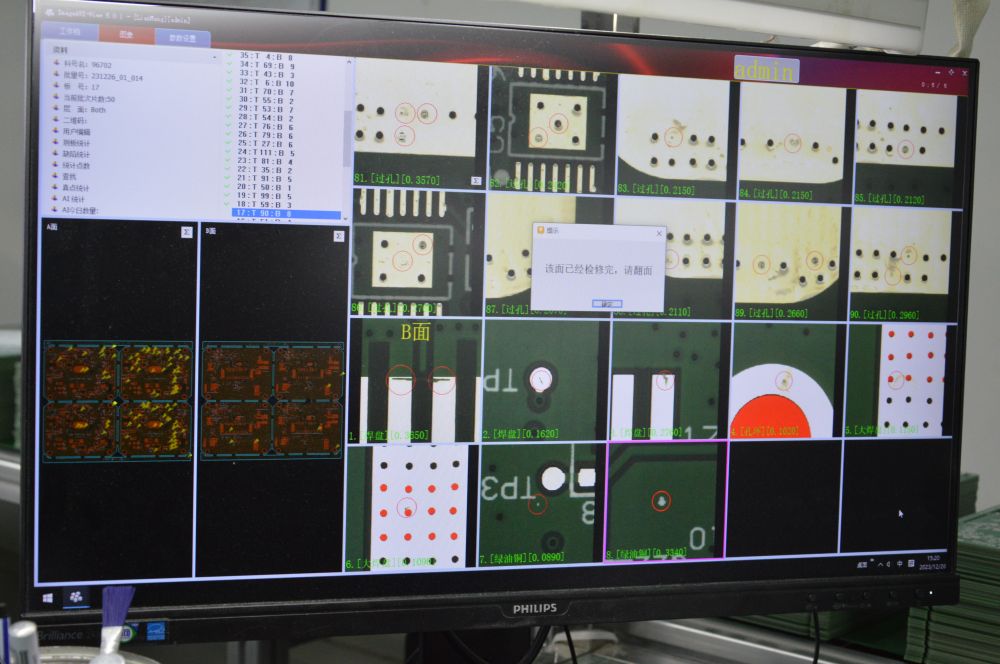

17. La macchina per l'ispezione dell'aspetto dei PCB è un dispositivo progettato per valutare la qualità visiva dei circuiti stampati e identificare difetti di fabbricazione. Questa macchina è dotata di una telecamera ad alta risoluzione e di una sorgente luminosa per condurre un esame approfondito della superficie del PCB, rilevando vari difetti come graffi, corrosione, contaminazione e problemi di saldatura. In genere, include sistemi di alimentazione e scarico automatici per la gestione di grandi lotti di PCB e la separazione delle schede approvate da quelle scartate. Utilizzando algoritmi di elaborazione delle immagini, i difetti identificati vengono categorizzati e contrassegnati, facilitando riparazioni o eliminazioni più semplici e precise. Grazie all'automazione e alle avanzate capacità di elaborazione delle immagini, queste macchine eseguono ispezioni rapidamente, aumentando la produttività e riducendo i costi. Inoltre, possono memorizzare i risultati delle ispezioni e produrre report dettagliati per il monitoraggio della qualità e il miglioramento dei processi, migliorando in definitiva la qualità del prodotto.

Macchina di ispezione dell'aspetto 1

Macchina di ispezione dell'aspetto 2

Difetti di ispezione dell'aspetto contrassegnati

Tester di contaminazione PCB Con

18. Il tester di contaminazione ionica per PCB è uno strumento specializzato utilizzato per identificare la contaminazione ionica nei circuiti stampati (PCB). Durante il processo di produzione di componenti elettronici, la presenza di ioni sulla superficie del PCB o al suo interno può influire significativamente sulla funzionalità del circuito e sulla qualità del prodotto. Pertanto, una valutazione precisa dei livelli di contaminazione ionica sui PCB è fondamentale per garantire la qualità e l'affidabilità dei prodotti elettronici.

19. La macchina per prove di isolamento a tensione di tenuta viene utilizzata per condurre test di isolamento a tensione di tenuta per verificare che il materiale isolante e la struttura del circuito stampato aderiscano alle specifiche standard. Ciò garantisce che il circuito stampato rimanga isolato in condizioni operative normali, prevenendo potenziali guasti all'isolamento che potrebbero portare a incidenti pericolosi. Analizzando i risultati dei test, è possibile identificare tempestivamente eventuali problemi latenti del circuito stampato, guidando i progettisti nel miglioramento del layout e della struttura isolante della scheda per aumentarne la qualità e le prestazioni.

Macchina per prove di isolamento di tensione

Spettrofotometro UV

20. Spettrofotometro UV: lo spettrofotometro UV viene utilizzato per misurare le caratteristiche di assorbimento della luce dei materiali fotosensibili applicati ai circuiti stampati. Questi materiali, tipicamente fotoresist utilizzati nella produzione di circuiti stampati, sono responsabili della creazione di motivi e linee sulle schede.

Le funzioni dello spettrofotometro UV includono:

1) Misurazione delle caratteristiche di assorbimento della luce del fotoresist: analizzando le caratteristiche di assorbimento del fotoresist nello spettro ultravioletto, è possibile determinare il grado di assorbimento della luce ultravioletta. Queste informazioni aiutano a regolare la formulazione e lo spessore del rivestimento del fotoresist per garantirne le prestazioni e la stabilità durante la fotolitografia.

2) Determinazione dei parametri di esposizione fotolitografica: analizzando le caratteristiche di assorbimento della luce del fotoresist, è possibile determinare i parametri ottimali di esposizione fotolitografica, come il tempo di esposizione e l'intensità luminosa. Ciò garantisce una riproduzione accurata di pattern e linee sul fotoresist dal circuito stampato.

21. pHmetro: nel processo di produzione dei circuiti stampati, vengono comunemente impiegati trattamenti chimici come il decapaggio e la pulizia alcalina. Un pHmetro viene utilizzato per garantire che il valore di pH della soluzione di trattamento rimanga entro l'intervallo appropriato. Ciò garantisce l'efficacia, le prestazioni e la stabilità del trattamento chimico, migliorando così la qualità e l'affidabilità del prodotto e garantendo al contempo un ambiente di produzione sicuro.